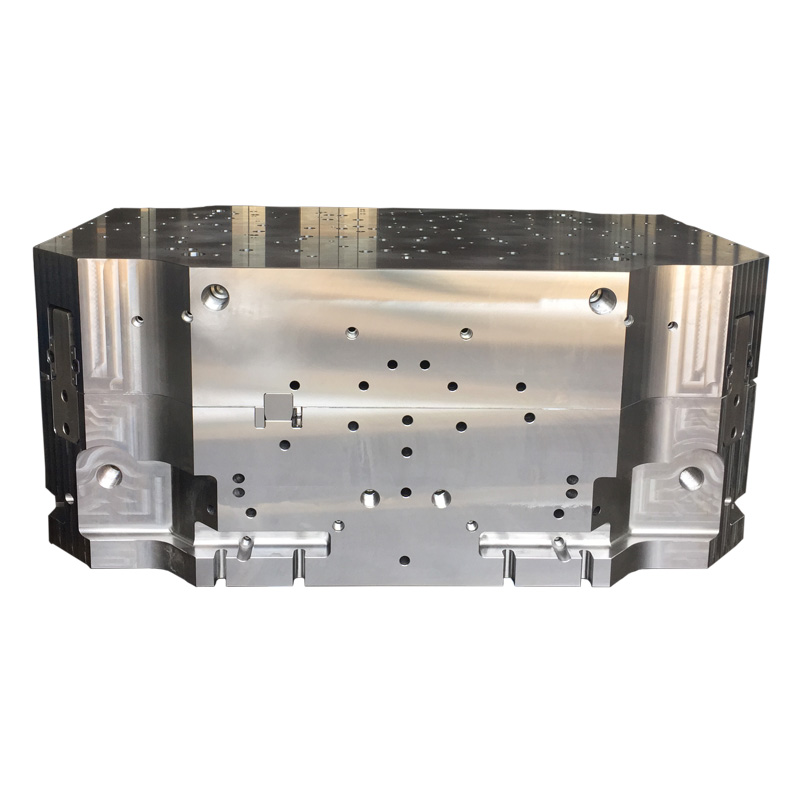

Pahlawan tanpa tanda jasa dari proses cetakan injeksi,basis cetakan, memainkan peran penting dalam membentuk bagian plastik. Perakitan yang rumit ini menyediakan fondasi dan kerangka kerja untuk seluruh cetakan, memastikan penyelarasan yang tepat, operasi yang efisien, dan pada akhirnya, produk plastik berkualitas tinggi. Mari kita selidiki komponen -komponen utama dari basis cetakan dan pahami fungsi masing -masing:

Fixed Clamping Plate: Komponen dasar cetakan ini, seperti namanya, dengan kuat memegang sisi tetap cetakan terhadap pelat tetap dari mesin cetakan injeksi. Ini bertindak sebagai jangkar yang kokoh, memastikan cetakan tetap stabil selama proses injeksi tekanan tinggi.

Lokasi cincin: Presisi adalah yang terpenting dalam cetakan injeksi. Lokasi cincin, yang terletak di dalam pelat penjepit tetap dari basis cetakan, memainkan peran penting dalam mencapai ini. Ini tepat memusatkan cetakan dengan nozzle mesin injeksi, menjamin perataan sempurna antara bushing sariawan (dibahas nanti) dan nosel, memungkinkan untuk aliran plastik cair yang halus.

Plat rongga tetap: Komponen dasar cetakan ini berfungsi sebagai fondasi untuk setengah rongga cetakan tetap. Dengan aman menampung blok rongga tetap, pin/busing pemimpin, dan bushing sariawan. Blok rongga tetap mendefinisikan bentuk negatif dari bagian plastik yang akan dicetak.

Pelat Rongga Bergerak: Mencerminkan pelat rongga tetap, pelat rongga yang dapat bergerak di sisi berlawanan dari alas cetakan memegang blok rongga yang dapat dipindahkan, pin/busing pemimpin. Hal ini memungkinkan penciptaan rongga cetakan lengkap ketika kedua bagian ditekan bersama.

Pelat penjepit yang dapat dipindahkan: Sama seperti rekannya yang tetap, pelat penjepit yang dapat dipindahkan dengan aman mengikat sisi yang dapat dipindahkan dari cetakan ke pelat yang dapat dipindahkan dari mesin cetakan injeksi. Ini memastikan cetakan tetap ditutup dengan aman selama seluruh proses pencetakan.

Spacer Block: Komponen dasar cetakan ini memainkan peran penting dalam menciptakan ruang dalam sisi cetakan yang dapat bergerak. Diposisikan antara pelat penjepit yang dapat dipindahkan dan pelat rongga yang dapat dipindahkan, blok spacer memungkinkan untuk pergerakan pelat ejector (dibahas nanti) selama proses ejeksi bagian.

Pelat penahan ejector: Komponen kunci lain daribasis cetakan, pelat penahan ejector bertindak sebagai tempat yang aman untuk pin ejector dan pin kembali. Pin ini memainkan peran penting dalam mengeluarkan bagian plastik jadi dari rongga cetakan.

Plat Ejector: Bayangkan tangan yang kuat mendorong bagian yang dicetak keluar dari cetakan. Justru fungsi pelat ejector di dalam dasar cetakan. Dipasang ke pelat penahan ejector, ia menampung pin ejector dan pin kembali. Saat diaktifkan, pelat ejector mendorong pin ini, secara efektif menghilangkan bagian yang dicetak dari rongga.

Pilar Dukungan: Untuk stabilitas dan dukungan tambahan, terutama di sisi bergerak dari basis cetakan, pilar pendukung ditempatkan secara strategis di antara blok spacer. Pilar-pilar ini membantu mendistribusikan tekanan secara merata dan mencegah warping selama proses pencetakan tekanan tinggi.

Bushing sariawan: Komponen dasar cetakan ini bertindak sebagai corong, memandu plastik cair dari nozzle mesin injeksi ke dalam sistem pelari cetakan. Bushing sariawan memiliki lubang meruncing yang memfasilitasi aliran plastik yang halus.

Pin dan busing pemimpin: Penyelarasan presisi sangat penting untuk bagian plastik yang terbentuk sempurna. Pin dan busing pemimpin dalam basis cetakan mencapai ini dengan memastikan keselarasan yang tepat antara bagian cetakan yang tetap dan bergerak selama penutupan.

Rongga dan inti: Istilah -istilah ini menentukan komponen cetakan yang menciptakan bentuk akhir dari bagian plastik. Ada dua metode utama untuk menggabungkan rongga dan inti dalam basis cetakan:

Terintegrasi: Dalam metode ini, bentuk bagian yang dicetak secara langsung dibentuk oleh rongga cetakan itu sendiri.

Nested: Pendekatan ini melibatkan komponen cetakan terpisah yang membentuk bagian terakhir. Rongga dan inti bersarang menawarkan beberapa keunggulan, termasuk kemampuan untuk membuat geometri yang kompleks, meningkatkan efisiensi pemrosesan, dan memungkinkan pemilihan bahan khusus untuk ketahanan aus yang optimal dan kontrol suhu. Selain itu, dengan desain bersarang, komponen yang rusak dapat diganti dengan lebih mudah dan hemat biaya.

Dengan memahami fungsi masing -masing komponen di dalambasis cetakan, kami mendapatkan apresiasi yang lebih dalam untuk cara kerja rumit dari proses pencetakan injeksi. Perakitan yang tampaknya sederhana ini memainkan peran penting dalam mengubah plastik cair menjadi sejumlah besar produk yang kita temui dalam kehidupan sehari -hari.